Spis treści

Jakie są otwory pod nitonakrętki?

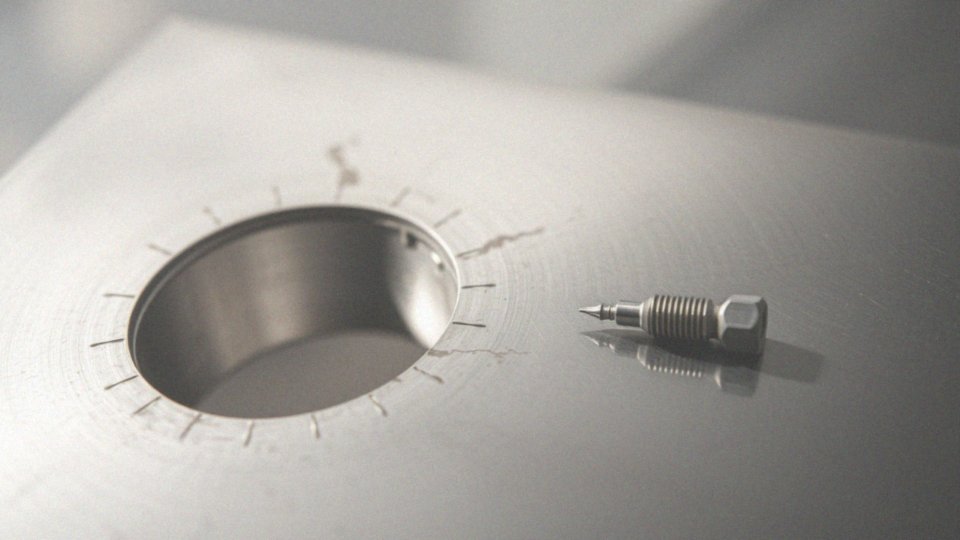

Otwory przeznaczone do nitonakrętek są kluczowymi elementami w różnych materiałach, umożliwiającymi ich montaż. Właściwa średnica tych otworów powinna być dostosowana do konkretnego modelu nitonakrętki, co ma fundamentalne znaczenie dla zapewnienia stabilności oraz wytrzymałości połączeń. Najczęściej spotykane kształty to:

- okrągłe,

- sześciokątne.

Ich wybór zależy od specyficznych zastosowań i rodzaju używanej nitonakrętki. Te otwory mogą być wykonane w różnorodnych materiałach, takich jak:

- blacha,

- stalowe profile,

- tworzywa sztuczne,

- kompozyty.

Takie zróżnicowanie pozwala na ich uniwersalne zastosowanie w różnych aplikacjach. Precyzyjne wykonanie jest tu niezbędne, aby zapewnić trwałość połączeń nitowych. W przypadku blach i profili stalowych szczególnie ważne jest dokładne pomierzenie otworów, co zapobiega powstawaniu luzów oraz ewentualnym deformacjom podczas montażu.

W odniesieniu do tworzyw sztucznych oraz kompozytów, także wymagana jest staranna obróbka, która pozwoli odpowiednio przyjąć nitonakrętki, co ma bezpośredni wpływ na ich wytrzymałość. Dodatkowo, projektowanie otworów powinno być zgodne z wymogami całej konstrukcji, co gwarantuje optymalne właściwości mechaniczne oraz długotrwałość. Zwracanie uwagi na te istotne szczegóły jest kluczowe, aby móc efektywnie i bezpiecznie wykorzystać nitonakrętki w praktyce.

Jakie są wymiary otworów pod nitonakrętki?

Wymiary otworów przeznaczonych do nitonakrętek odgrywają kluczową rolę w ich prawidłowym montażu oraz w trwałości połączeń. Kiedy mówimy o nitonakrętkach o średnicach M3, M6, M8, M10 i M16, istotne jest, aby średnica otworu była wykalkulowana z uwagą na rozmiar nitonakrętki. Na przykład, dla modelu M3 zaleca się otwór o średnicy 3,2 mm, a w przypadku M6 wymaga się otworu o wymiarze 6,4 mm. Ogólnie rzecz biorąc, średnice otworów mogą wynosić od 6 mm do 30 mm, co zależy od konkretnego rozmiaru nitonakrętki.

Producenci często dostarczają szczegółowe specyfikacje techniczne, które wskazują tolerancje związane z otworami. Tolerancje te uwzględniają ewentualne niedokładności produkcji, co umożliwia prawidłowe osadzenie nitonakrętek. Precyzja wymiarów otworów ma bezpośredni wpływ na jakość połączenia. Zbyt małe otwory mogą sprawić trudności w montażu, natomiast zbyt duże mogą narazić integralność konstrukcji. Dlatego kluczowe jest, aby odpowiednio dobrać wiertło.

Dokładne wykonanie otworów jest fundamentem niezawodności i bezpieczeństwa całego systemu mocowania nitonakrętek, co ma szczególne znaczenie w zastosowaniach wymagających dużej wytrzymałości.

Jak wygląda geometria otworów pod nitonakrętki?

Geometria otworów przeznaczonych pod nitonakrętki jest kluczowa dla uzyskania trwałych połączeń. Standardowe okrągłe otwory zapewniają właściwe osadzenie nitonakrętki, jednak w przypadku sześciokątnych modeli lepszym rozwiązaniem są otwory o tej samej formie. Przyczynia się to do większej stabilności i znacząco ogranicza ryzyko obracania się nitonakrętki.

Ważne jest również, aby krawędzie otworów były gładkie i wolne od zadziorów, co zminimalizuje ryzyko uszkodzeń podczas montażu. Dodatkowo zaleca się przeprowadzenie zabiegów takich jak:

- fazowanie,

- wyfrezowanie w miejscach pod kołnierz nitonakrętki.

Te działania nie tylko korzystnie wpływają na estetykę, ale także zwiększają trwałość połączenia, sprawiając, że lepiej współpracuje ono z materiałem. Również geometria karbowania otworów ma znaczenie, ponieważ właściwe karbowanie może znacznie poprawić:

- przyczepność,

- wytrzymałość połączenia w trudnych warunkach.

Przestrzeganie wskazówek producentów podczas wykonywania otworów zapewnia optymalną geometrię oraz wysoką jakość nitów, co przekłada się na niezawodność całej konstrukcji.

Jakie wymagania dotyczące uszczelniania otworów pod nitonakrętki?

Wymagania związane z uszczelnianiem otworów dla nitonakrętek mają ogromne znaczenie dla ich długoletniej odporności i trwałości. W sytuacjach, gdzie dochodzi do kontaktu z wilgocią, cieczy czy gazami, konieczne jest zastosowanie skutecznych technik uszczelniających. Można to osiągnąć na przykład poprzez wybór nitonakrętek wyposażonych w wbudowane uszczelki, które zapewniają hermetyczność, lub wykorzystanie zewnętrznych uszczelek i podkładek.

Warto, aby uszczelnienia były projektowane z uwzględnieniem warunków, w jakich będą stosowane, takich jak:

- ekstremalne temperatury,

- obecność substancji chemicznych.

Taki krok jest kluczowy dla długotrwałej efektywności połączeń. Na przykład, nitonakrętki WellNut® oferują doskonałą szczelność, chroniąc przed cieczami i gazami, co czyni je idealnym wyborem w trudnych warunkach. Dodatkowe uszczelnienia, takie jak silikonowe masy uszczelniające, mogą znacząco zwiększyć odporność na ciśnienie oraz wibracje, co jest szczególnie istotne w przemyśle motoryzacyjnym i budownictwie.

Niezmiernie ważne jest również, aby materiały uszczelniające były zgodne z tymi, z którymi są łączone; w przeciwnym razie, może to prowadzić do korozji oraz osłabienia połączenia. W końcu, precyzyjne wykonanie a także odpowiedni dobór uszczelnień decydują o ogólnej jakości i niezawodności konstrukcji z nitonakrętkami.

Co to jest proces przygotowania otworu pod nitonakrętkę?

Przygotowanie otworu pod nitonakrętkę rozpoczynamy od dokładnego pomiaru średnicy trzpienia. Kluczowe jest dobranie odpowiedniego wiertła, zgodnie z zaleceniami producenta. Na przykład, dla nitonakrętek:

- M3 – poleca się wiertło o średnicy 5,0 mm,

- M4 – o średnicy 6,0 mm.

Następnie przystępujemy do nawiercenia otworu w wybranym materiale. Istotne jest, aby otwory były prostopadłe do powierzchni, a ich krawędzie gładkie. Zdecydowanie warto unikać zadziorów, które mogą negatywnie wpłynąć na jakość montażu. W niektórych sytuacjach warto rozważyć dodatkowe czynności, takie jak fazowanie czy frezowanie miejsca pod kołnierz nitonakrętki. Tego rodzaju przygotowania mogą znacząco poprawić jakość połączenia. Po zakończeniu nawiercania, bardzo istotne jest staranne oczyszczenie otworu z wiórów i innych zanieczyszczeń, co zapewnia właściwe osadzenie nitonakrętki. Dokładnie wykonany otwór jest kluczowy dla trwałości mocowania oraz bezpieczeństwa całej konstrukcji, co jest szczególnie istotne w zastosowaniach wymagających wysokiej wytrzymałości.

Jakie narzędzia są potrzebne do montażu nitonakrętek?

Montaż nitonakrętek wymaga posiadania odpowiednich narzędzi, które zwiększają efektywność oraz precyzję pracy. Kluczowym narzędziem jest nitownica, dostępna w różnych wariantach, takich jak:

- ręczne,

- pneumatyczne,

- akumulatorowe.

Nitownice ręczne sprawdzają się doskonale w przypadku prostszych zadań, natomiast wersje pneumatyczne i akumulatorowe są idealne do większych serii produkcyjnych, co znacząco przyspiesza cały proces. Warto także zaopatrzyć się w wiertła, które powinny być odpowiednio dobrane do średnicy otworu, aby nitonakrętki mogły być poprawnie osadzone.

Ponadto, przyda się kilka rodzajów kluczy, takich jak:

- śrubokręty,

- imbusy,

- kombinerki,

które ułatwiają wiele różnorodnych czynności. Zastosowanie podkładek może zwiększyć stabilność połączeń, a suwmiarka pozwoli na precyzyjne pomiary średnicy otworów oraz grubości materiałów.

Interesujące jest również to, że montaż nitonakrętek można wykonać bez specjalistycznej nitownicy, korzystając z alternatywnych metod mechanicznych, co sprawia, że proces ten staje się bardziej uniwersalny. Odpowiednio dobrane narzędzia mają kluczowe znaczenie dla trwałości oraz bezpieczeństwa połączeń.

Ponadto, dokładność podczas montażu znacząco wpływa na jakość końcowego rezultatu, co jest niezwykle istotne w różnych sektorach przemysłowych.

Jak przeprowadza się montaż nitonakrętek?

Montaż nitonakrętek to czynność, która wymaga dużej precyzji oraz odpowiednich narzędzi. Na początku umieszczamy nitonakrętkę w właściwie przygotowanym otworze. W następnej kolejności korzystamy z nitownicy, kluczowego narzędzia do zaciśnięcia nitonakrętki. Należy zwrócić uwagę na siłę, z jaką ściskamy, aby uniknąć uszkodzeń zarówno nitonakrętki, jak i materiału, w którym się znajduje.

Wybór nitonakrętek dostosowanych do różnych rodzajów materiałów, takich jak:

- blachy,

- tworzywa sztuczne.

Podczas procesu montażu nitownica deformuje trzpień nitonakrętki, co tworzy trwałe połączenie. W przypadku produkcji w dużych ilościach warto rozważyć zastosowanie nitownic pneumatycznych lub akumulatorowych, co znacząco poprawia efektywność pracy. Po zaciśnięciu w nitonakrętce można wkręcić śrubę, co umożliwia dalsze łączenie elementów.

Starannie przeprowadzony montaż nitonakrętek ma wpływ na niezawodność i trwałość połączeń, co jest szczególnie ważne w zastosowaniach wymagających wysokiej wytrzymałości, takich jak przemysł motoryzacyjny czy budownictwo. Dbanie o precyzyjny montaż oraz właściwy wybór narzędzi znacząco podnosi jakość całej konstrukcji.

Jakie materiały można łączyć za pomocą nitonakrętek?

Nitonakrętki to niezwykle uniwersalne rozwiązanie, które doskonale sprawdza się w łączeniu różnych typów materiałów. Umożliwiają efektywne łączenie:

- blach,

- stali,

- aluminium,

- stali nierdzewnej,

- kompozytów,

- szkła.

To czyni je niezastąpionymi w przypadku cienkościennych elementów, gdzie tradycyjne metody, takie jak spawanie czy wkręcanie, mogą zawodzić. Co więcej, oferują solidne połączenia nawet w materiałach tworzyw sztucznych, co przyczynia się do ich elastyczności i wytrzymałości. Można je wykorzystywać w komponentach plastikowych oraz do mocowania różnych elementów w produktach wykonanych z tworzyw sztucznych.

Dodatkowo, nitonakrętki znajdują zastosowanie również w łączeniu kompozytów i szkła, co znacząco poszerza ich wszechstronność. Są coraz częściej wykorzystywane w branżach takich jak:

- budownictwo,

- motoryzacja,

- przemysł meblarski,

- elektronika.

Kluczowe jest, aby dobrać odpowiednie nitonakrętki do konkretnego materiału, co gwarantuje solidność i trwałość połączeń.

Jakie są korzyści stosowania nitonakrętek?

Nitonakrętki przynoszą szereg zalety, które znacznie podnoszą jakość i skuteczność różnego rodzaju połączeń. Dzięki nim można uzyskać:

- solidne,

- trwałe,

- estetyczne łączenia w cienkościennych materiałach.

To ma kluczowe znaczenie w wielu dziedzinach przemysłowych. Montaż tych elementów jest szybki i prosty, co przyspiesza proces produkcji. Co istotne, nie wymagają one dostępu z obu stron, czyniąc je doskonałym rozwiązaniem nawet w najbardziej wymagających sytuacjach. Nitonakrętki pozwalają na łączenie takich materiałów jak:

- stal,

- aluminium,

- tworzywa sztuczne.

Ich odporność na wibracje oraz korozję sprawia, że są niezwykle przydatne w branżach, gdzie często występują intensywne drgania lub styczność z substancjami chemicznymi. Dzięki nim możliwe jest także uzyskanie gwintów w materiałach trudnych do nagwintowania, co jeszcze bardziej zwiększa ich funkcjonalność. Bogaty wybór wariantów nitonakrętek sprawia, że łatwo można je dopasować do konkretnych wyzwań montażowych w różnych sektorach. Te niepowtarzalne cechy czynią je atrakcyjną alternatywą dla klasycznych elementów mocujących, co w efekcie przekłada się na wyższą jakość oraz trwałość połączeń w szerokim zakresie zastosowań.

Jakie są wady związane z nitonakrętkami?

Nitonakrętki zyskują popularność w różnych branżach, jednakże nie są wolne od wad. Ich wytrzymałość na rozciąganie jest niższa niż w przypadku tradycyjnych połączeń spawanych czy śrubowych, co może stwarzać problemy w zastosowaniach narażonych na duże obciążenia. W sytuacjach, gdy na połączenie działają nagłe siły, istnieje ryzyko, że nitonakrętka ulegnie poluzowaniu lub nawet wyrwaniu z materiału, co obniża jej niezawodność.

Montaż nitonakrętek wiąże się z koniecznością użycia specjalistycznych narzędzi, takich jak nitownice, co z kolei generuje dodatkowe koszty. Dlatego może się okazać, że są mniej opłacalną opcją w porównaniu do innych metod mocowania. Warto też pamiętać, że wybór odpowiednich narzędzi i ich obsługa wymagają pewnych umiejętności, co może stanowić wyzwanie dla osób bez doświadczenia.

Nie można również zapominać o możliwych błędach podczas montażu, które mogą prowadzić do uszkodzenia zarówno nitonakrętek, jak i materiałów. Przed zdecydowaniem się na ich zastosowanie, warto zastanowić się, w jakich sytuacjach będą one najbardziej odpowiednie. Dobrze jest także rozważyć inne metody łączenia, które mogą okazać się korzystniejsze w danej sytuacji.

Jakie są rodzaje kołnierzy nitonakrętek?

Nitonakrętki dostępne są w różnych wariantach kołnierzy, które mają kluczowy wpływ na zarówno funkcjonalność, jak i estetykę połączeń. Oto najczęściej spotykane typy kołnierzy:

- Kołnierze płaskie – te uniwersalne rozwiązania idealnie przylegają do materiału, co zapewnia solidność połączenia oraz wysoką odporność na obciążenia.

- Kołnierze stożkowe – ich budowa umożliwia zlicowanie z powierzchnią materiału, co minimalizuje osadzanie się brudu i poprawia wygląd produktu.

- Kołnierze zredukowane – dzięki cieńszej konstrukcji doskonale sprawdzają się w miejscach o ograniczonej przestrzeni, co pozwala na bardziej elastyczne zastosowania.

- Kołnierze radełkowane – wyposażone w specjalne rowki, zwiększają odporność na obracanie, co zapewnia pewniejsze mocowanie w elementach narażonych na wibracje.

- Kołnierze sześciokątne – umożliwiają łatwy montaż z użyciem klucza, co czyni je idealnym rozwiązaniem w sytuacjach, gdzie wymagana jest wysoka siła zaciągania, by sprostać intensywnemu użytkowaniu.

Dzięki różnorodności kołnierzy nitonakrętek, mogą one znaleźć zastosowanie w wielu branżach, takich jak budownictwo, przemysł motoryzacyjny czy elektroniczny. Wybór właściwego kołnierza powinien opierać się na wymaganiach konkretnego projektu oraz zastosowanego materiału, co wpłynie na efektywność oraz trwałość połączeń.

Jakie są różnice pomiędzy nitonakrętki w różnych średnicach?

Nitonakrętki różnią się między sobą nie tylko rozmiarami, ale także zastosowaniem. Można je znaleźć w średnicach od M3 do M16, co ma bezpośredni wpływ na ich właściwości.

- mniejsze modele, takie jak M3 i M4, mają zgrabne wymiary oraz krótkie trzpienie, co czyni je idealnym wyborem do lżejszych aplikacji i cienkowarstwowych materiałów,

- większe średnice, w tym M10, M12 oraz M16, oferują wyższy poziom wytrzymałości na rozciąganie i ścinanie, co sprawia, że sprawdzają się w cięższych zastosowaniach oraz w przypadku grubszych materiałów.

Również średnica otworu montażowego jest niezwykle istotna. Musi być dostosowana do konkretnego rozmiaru nitonakrętki – dla modelu M3 zaleca się otwory o średnicy 3,2 mm, a dla M6 średnicę 6,4 mm. Precyzyjne dopasowanie tych wymiarów jest kluczowe dla stabilności połączenia, ponieważ niewłaściwe wykonanie może obniżyć odporność, co jest szczególnie problematyczne w sytuacjach wymagających wysokiej niezawodności.

Przy wyborze nitonakrętki warto uwzględnić specyfikę projektu oraz rodzaj materiałów, które będą łączone, a także przewidywane obciążenia. Takie podejście zapewnia optymalną funkcjonalność i trwałość połączeń w różnych sektorach, takich jak motoryzacja, budownictwo czy przemysł meblarski. Dzięki bogatemu asortymentowi rozmiarów nitonakrętek można je idealnie dopasować do konkretnych potrzeb projektowych, co z kolei przyczynia się do wzrostu efektywności i bezpieczeństwa.

Jakie są kluczowe specyfikacje producentów dla nitonakrętek?

Zrozumienie kluczowych specyfikacji producentów w zakresie nitonakrętek jest niezbędne do ich odpowiedniego wyboru oraz instalacji. Warto przyjrzeć się wymiarom, takim jak:

- średnica,

- długość,

- grubość kołnierza.

Na przykład, stalowa nitonakrętka o wymiarach M10 x 12 x 17 mm ma średnicę wynoszącą 10 mm, długość 12 mm oraz grubość kołnierza 17 mm. Warto również zaznaczyć, że wybór nitonakrętki powinien uwzględniać materiał, z którego jest wykonana, ponieważ dostępne są wersje:

- stalowe,

- aluminiowe,

- ze stali nierdzewnej.

Kluczowym elementem jest wytrzymałość zarówno na rozciąganie, jak i ścinanie, co ma szczególne znaczenie w przypadku aplikacji narażonych na duże obciążenia. Producenci powinni dostarczać informacje na temat:

- zalecanych średnic otworów montażowych,

- grubości materiałów, do których można zastosować daną nitonakrętkę.

Odporność na korozję to kolejny aspekt, który nie może być pominięty, zwłaszcza w warunkach wilgotnych lub w obecności chemikaliów. Dostosowując wymagania do konkretnego zastosowania, można znacznie zwiększyć efektywność wykorzystania nitonakrętek. Przed przystąpieniem do montażu istotne jest zapoznanie się z dokumentacją techniczną dostarczoną przez producenta, co zapewnia pewność, że wybrany element mocujący sprosta wszelkim normom i standardom.

W jakich aplikacjach używa się nitonakrętek?

Nitonakrętki to wszechstronne elementy mocujące, które cieszą się dużym uznaniem w wielu branżach. W budownictwie odgrywają istotną rolę w:

- przytwierdzaniu fasad,

- balustrad,

- konstrukcji stalowych.

W sektorze motoryzacyjnym ich zastosowanie obejmuje:

- montaż karoserii,

- wnętrz pojazdów,

- zapewniając solidne i trwałe połączenia.

Natomiast w przemyśle meblarskim wykorzystuje się je do:

- mocowania zawiasów,

- prowadnic,

- uchwytów.

W dziedzinie elektroniki pomagają stabilizować:

- obudowy,

- panele,

- co jest kluczowe dla niezawodności urządzeń.

W lotnictwie ewentualne zastosowania dotyczą:

- elementów konstrukcyjnych,

- gdzie jakość połączeń jest wyjątkowo istotna.

Ponadto stosowane są w sektorze rusztowań, gdzie tworzą mocne i stabilne struktury, a także w fotowoltaice, wpływając na stabilność paneli słonecznych. W każdej z tych aplikacji kluczowe jest przestrzeganie specyfikacji technicznych, co z kolei przekłada się na wydajność i trwałość. W rezultacie, dzięki swojej elastyczności, nitonakrętki zyskują coraz szersze uznanie w różnych dziedzinach wymagających pewnych mocowań.